Fabricación responsiva clave®

Fabricación responsiva clave: ¡nuestra filosofía!

Key Responsive Manufacturing®: nuestro compromiso con un servicio industrial de alta gama y con gran capacidad de respuesta, a la francesa

La fabricación responsiva es nuestra nueva filosofía, que durante varios años ha combinado y entrelazado de manera pragmática la fabricación ajustada y todos los métodos ágiles de gestión industrial con poca antelación con la tecnología necesaria en todos los procesos de la empresa, al servicio de la producción y del cliente.

Algunos extractos de nuestra filosofía:

- La evolución del mundo está cambiando los paradigmas y nos empuja a ser más reactivos.

- Los valores de la fabricación responsiva clave de GARDETTE

- Los 7 pilares principales de la fabricación adaptativa clave de GARDETTE

- La evolución del mundo está cambiando el paradigma y nos empuja a ser más reactivos

- Los valores de la fabricación responsiva clave de GARDETTE

- Los principales pilares de Key Responsive Manufacturing de GARDETTE

La evolución del mundo está cambiando el paradigma y nos empuja a ser más reactivos

Las empresas industriales se enfrentan constantemente al desafío de cumplir con las expectativas de los clientes y, al mismo tiempo, garantizar una producción justo a tiempo y mejorar el retorno de la inversión. Con el advenimiento de la globalización y las crisis sucesivas, estos desafíos se han exacerbado, ya que los fabricantes ahora tienen que atender a diversos mercados, gestionando redes de suministro complejas que han reemplazado a las cadenas de suministro lineales tradicionales.

En particular, la pandemia de la COVID-19 y la crisis ucraniana han acelerado estos fenómenos por dos razones principales:

- En primer lugar, muchos países han cerrado temporalmente sus producciones y, a veces, sus fronteras. Estas restricciones de viaje han interrumpido las cadenas de suministro y han creado escasez en todas partes (de materiales, energía, productos terminados, etc.). Estos acontecimientos han cambiado por completo las prácticas de adquisición y han llevado a las empresas a diversificar su gama de proveedores y, al mismo tiempo, a acercarlos geográficamente para reducir la dependencia del transporte.

- La llegada del teletrabajo, que era la norma solo en ciertos sectores terciarios, también ha democratizado la industria y, con ello, las prácticas relacionadas con ella, como el aumento del uso de las tecnologías de la información y la comunicación (TIC) para el trabajo y la colaboración a distancia, el comercio en línea y la retroalimentación de datos y su uso.

En Gardette Industries, estos acontecimientos nos empujaron a adaptarnos. Para hacer frente a esto, hemos creado un método de gestión industrial extremadamente ágil que no solo es aplicable a la producción, sino también y sobre todo a todos los demás procesos de la empresa, que se denominan Fabricación clave con capacidad de respuesta.

El Fabricación clave con capacidad de respuesta, es nuestro nuevo leitmotiv, que nos permite hacer frente a todos estos desafíos y ser aún más competitivos en la industria globalizada como fabricantes, pero también como proveedores de soluciones para nuestros clientes mediante una gestión pragmática que comienza con la demanda entrante.

Los valores de la fabricación responsiva clave de GARDETTE

En Key Responsive Manufacturing, nuestras empresas siguen modelos de producción muy diferentes, a veces bajo demanda, predictivos, predictivos, ágiles, ajustados...

Todo el ciclo de vida del producto, desde la innovación hasta la entrega, se optimiza para producir rápidamente solo lo que se necesita, cumplir con las expectativas de calidad y eliminar los costos adicionales, al tiempo que se tiene la capacidad de crecer y adaptarse a los cambios en la demanda.

La visibilidad completa de todas las etapas de producción es fundamental para el éxito de este enfoque. Como fabricantes con un ADN industrial, necesitábamos romper los silos departamentales y garantizar una integración óptima de los sistemas y procesos involucrados en el ciclo de vida.. Además, la recopilación continua de datos en tiempo real en cada etapa del ciclo económico (desde la investigación de oportunidades hasta la posventa), la previsión y posterior detección de los cambios, y la fabricación por encargo son aspectos clave de una fabricación con capacidad de respuesta.

En la fabricación clave con capacidad de respuesta, la producción se lleva a cabo cuando es «necesaria» y óptima.

Este enfoque nos ha permitido, como fabricantes, desarrollar una cartera de productos muy variados y complejos, al tiempo que hemos reducido drásticamente los costes de producción auxiliares y hemos eliminado los gastos fantasma.

Por último, la afluencia y el análisis constante de los datos de producción y organización garantizan que los productos cumplan con los estándares de calidad y cumplimiento de los clientes y los reguladores que emiten certificaciones y acreditaciones de productos de acuerdo con nuestra base de clientes.

Los principales pilares de Key Responsive Manufacturing de GARDETTE

Gestión ágil de la alta dirección

El comité de dirección y los comités ejecutivos empresariales (capteam, Vteq, etc.) se reúnen al menos una vez a la semana para realizar una revisión cualitativa y cuantitativa, pero sobre todo ultrarrápida, de los KPI medidos.

Este enfoque está directamente y claramente vinculado al plan estratégico que se ajusta en la medida de lo posible cada año y que tiene en cuenta las previsiones modelizadas de las necesidades de nuestros clientes, recurrentes y no recurrentes.

Punto clave: los KPI medidos y monitoreados también son adaptables de acuerdo con los desafíos y iteraciones semanales relacionadas con la realidad y la variedad de ofertas y pedidos en curso en este momento.

Este método de gestión favorece dos cosas:

- La adaptación pragmática de un plan «hilo conductor» en lugar de su aplicación teórica es errónea por definición: en un entorno industrial en constante cambio, es esencial contar con una estrategia ultraflexible y adaptable que pueda ajustarse de acuerdo con los nuevos desafíos e iteraciones semanales. La gestión ágil le permite trabajar en objetivos a corto plazo y, al mismo tiempo, mantener una visión estratégica a largo plazo. Esto permite a la empresa adaptarse rápidamente a los cambios del mercado y tomar decisiones más informadas sobre qué hacer a continuación.

- Gestión que sigue los indicadores operativos «en vivo» en lugar de supervisarlos en función de los resultados anteriores: la gestión ágil se basa en un enfoque orientado a los objetivos, que se centra en los indicadores operativos en tiempo real en lugar de en los resultados anteriores. Este enfoque permite a la administración adaptarse muy rápidamente a los cambios y desafíos del mercado al tomar decisiones informadas basadas en datos confiables y actualizados. También permite identificar los posibles problemas con mayor antelación y aplicar medidas correctivas para mejorar los resultados.

Una propuesta para una solución comercial a medida

Hemos adaptado nuestro departamento de ventas a las «nuevas» necesidades del mercado, o mejor dicho, de los mercados: una combinación de pequeñas y medianas cantidades (80% de los pedidos) y grandes cantidades (20% de los pedidos).

Muchos clientes, muchos mercados nuevos, muchos tipos de necesidades (calidad/cantidad,...).

Desde reparadores de cortadoras de césped hasta fabricantes de automóviles directos, los clientes «poscovid» siempre solicitan más reactividad y servicio.

Sin embargo, los sistemas industriales tradicionales no permiten que los servicios comerciales ofrezcan las soluciones esperadas.

La estrategia de «hacer todo» o «comprar a socios expertos locales»

Hemos desarrollado una sólida red de proveedores asociados aprobados en colaboración con nuestro departamento de calidad, lo que nos permite ofrecer varias soluciones a nuestros clientes.

Como fabricante, nos hemos vuelto a centrar en la columna vertebral de nuestros procesos diferenciadores al centrar nuestras inversiones en la innovación en estos procesos «internos».

Por otro lado, cuando no tenemos la máquina o el proceso necesarios en la gama de fabricación, en lugar de correr el riesgo de ser demasiado caros o tener plazos demasiado largos, puede ocurrir que, paralelamente a nuestra propuesta de fabricación interna en nuestras fábricas, propongamos que uno de nuestros socios autorizados lleve a cabo parte de la solicitud del cliente. Esto permite satisfacer la demanda de los clientes y, al mismo tiempo, garantizar la calidad de Gardette. Estas son las ventajas de esta estrategia:

- Reducción de plazos : Al tener acceso a una red de socios locales, reducimos los tiempos de producción al confiar en su experiencia y capacidad de producción. Esto permite responder más rápidamente a las solicitudes de los clientes y ganar en capacidad de respuesta.

- Diversificación de habilidades : Los proveedores asociados tienen habilidades y equipos de producción que son complementarios a los de la empresa. Esto nos permite ampliar la gama de acabados y tipos de productos que se ofrecen a los clientes y, a veces, incluso mejorar la calidad de los productos fabricados.

- Optimización de costos : Al hacer que la totalidad o parte de la demanda de los clientes sea fabricada por proveedores autorizados, la empresa puede optimizar sus costos de producción al aprovechar las ventajas competitivas de estos proveedores. Esto se traduce en una reducción de la relación entre tiempo y coste para la empresa y, por tanto, para sus clientes.

- Calidad garantizada : La compañía invierte para garantizar que sus socios tengan las habilidades y capacidades para producir servicios de calidad a través de una matriz completa revisada de acuerdo con los más altos estándares por nuestro departamento de calidad. Esto nos permite garantizar la calidad de los servicios ofrecidos a los clientes y mejorar su satisfacción.

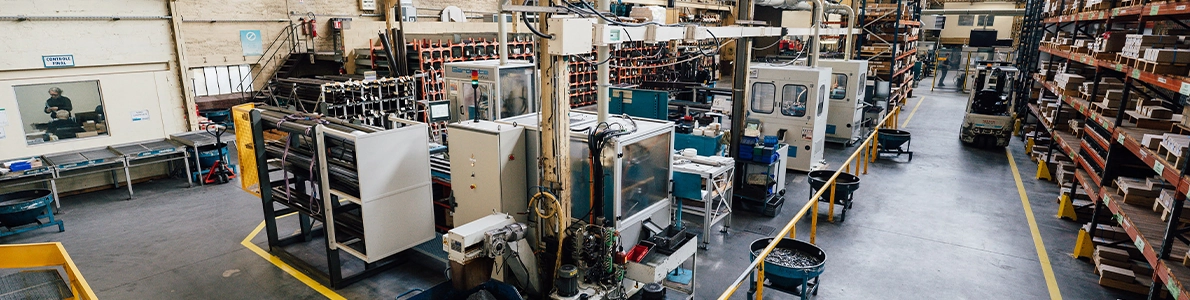

Producción hiperflexible en islas

La producción insular consiste en agrupar varias etapas de producción en un conjunto compacto dedicado a un producto específico o a un grupo de productos con características similares. A diferencia de la producción en línea, en la que cada producto pasa por cada etapa de producción en un orden predeterminado, la producción insular permite trabajar en varios productos al mismo tiempo, al tiempo que ofrece una mayor flexibilidad en el orden en que se llevan a cabo las etapas de producción. Esto es posible gracias a una inversión cuidadosamente mesurada para financiar activos que nos permiten oscilar constantemente entre un flujo elevado y un flujo de atracción sin perder la clave de nuestro trabajo como productores: la productividad.

La producción insular nos permite, en particular

- Flexibilidad : El enfoque insular permite una mayor flexibilidad en la producción de diferentes tipos de productos. Las islas se pueden diseñar para satisfacer necesidades específicas, como la fabricación de productos personalizados o la producción de pequeñas series.

- Versatilidad : Los empleados de las islas son muy autónomos y están constantemente capacitados en nuevos equipos y nuevos procesos. Esto permite alcanzar la máxima versatilidad en la producción y un mejor enfoque de los recursos humanos.

- Innovación, procesos de I+D y automatización : Nuestro desempeño se juzga por nuestra capacidad de tener «la máquina adecuada para el proceso correcto en el momento correcto» y para los productos correctos. Por lo tanto, toda la lógica para medir nuestro rendimiento se ha rediseñado teniendo en cuenta a los seres humanos y no a las máquinas.

El valor de las mujeres y los hombres es nuestra joya, pero eso también la hace rara.

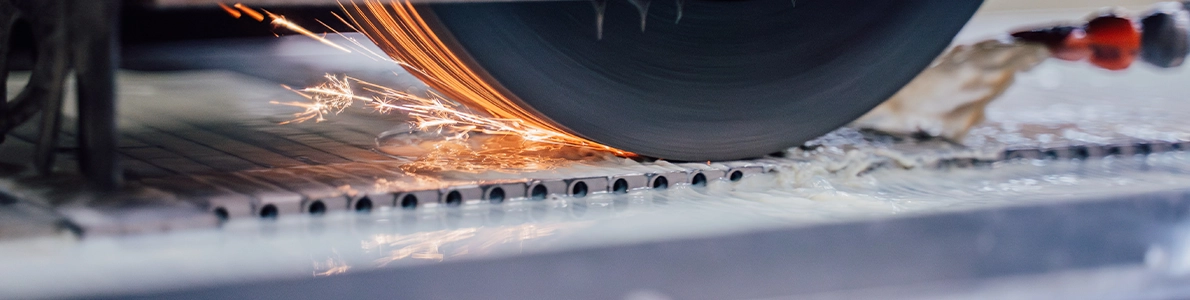

Para mantenerlo y desarrollarlo, todo lo que se puede automatizar debe automatizarse, pero la automatización no solo significa robotización. Por supuesto, nuestros robots saben cómo cargar y descargar máquinas y mucho más, pero en una lógica dirigida por humanos, la autonomía de las máquinas, la eliminación de la reanudación de las operaciones mediante la innovación en la I+D de nuestros propios procesos, la sustitución de tareas recurrentes por máquinas cada vez más eficientes y precisas son algunas de las innovaciones implementadas en los últimos años como parte de nuestra lógica de fabricación con capacidad de respuesta clave.

- Mejora de la calidad : La producción insular permite controlar mejor las etapas de producción, porque los empleados comparten la responsabilidad de un conjunto específico de tareas. Demostramos que esto reduce los errores y mejora la calidad general de nuestra oferta.

Una cadena de valor internalizada

En Gardette entendemos que controlar toda la cadena de valor de nuestra pyme industrial, de principio a fin, aporta numerosas ventajas. Podemos adaptar cada etapa de la producción tan pronto como la materia prima se procese de forma específica a nuestras necesidades, identificar nuevas necesidades rápidamente y responder a ellas con mayor rapidez, lo que permite mejorar la capacidad de respuesta general de la empresa.

- La integración vertical de la fabricación de nuestra propia materia prima procesada en frío en nuestra fábrica de Villars. Esta apuesta casi descabellada, emprendida en 2013 para industrializar esta empresa, que en aquel momento era casi artesanal pero con un saber hacer único, es hoy en día la piedra angular que se ha convertido en un activo importante a raíz del Covid y en contextos globales escasos.. Ahora fabricamos para nosotros y para nuestros clientes en pocos días lo que antes tardábamos varios meses en suministrar.

- La reducción de los plazos : Al tener el control de toda la cadena de valor, la empresa puede reducir los tiempos de producción al eliminar los retrasos y los tiempos de espera entre las distintas etapas de producción. Esto permite producir más rápidamente y entregar los productos más rápidamente a los clientes.

- Control de calidad continuo y automatizado : Al controlar toda la cadena de valor, la empresa puede controlar cada etapa de la producción y detectar rápidamente los problemas de calidad. Esto reduce el riesgo de defectos de calidad y mejora la satisfacción del cliente.

- Flexibilidad : Dominar toda la cadena de valor permite a la empresa ser más flexible en la producción y entrega de productos. La empresa puede ajustar rápidamente la producción de acuerdo con las necesidades del cliente o las condiciones del mercado, mejorando la capacidad de respuesta general.

- Mejora continua : Al controlar todos los datos reportados en tiempo real, la empresa puede establecer procesos de mejora continua para mejorar constantemente la calidad, la productividad y la capacidad de respuesta de la empresa.

- Control de costos : Al controlar toda la cadena de valor, la empresa puede controlar mejor los costos de producción, identificando las fuentes de costos innecesarios o ineficiencias en los procesos de producción. Esto permite mejorar la rentabilidad de la empresa y, al mismo tiempo, mantener la calidad de los productos.

Digitalización adaptada

En los últimos años, hemos invertido mucho en la digitalización interna y externa. Este es el resultado de una simple observación: el mercado está cambiando y los consumidores también. El comprador de hace 10 años ya no tiene las mismas prácticas que hoy en día y el suministro de herramientas eficaces y fáciles de implementar que crean oportunidades increíbles. Estos son los principales elementos de nuestra digitalización:

- Implementación de una estrategia de marketing digital: mediante el uso de canales de comunicación en línea, la empresa puede dirigirse mejor a sus clientes potenciales y personalizar sus ofertas. Esto permite responder rápidamente a las solicitudes de los clientes y comprender mejor las necesidades de los clientes para mejorar la calidad de sus productos y servicios.

- Implementación de un CRM moderno vinculado a los datos de marketing: un sistema CRM eficaz permite centralizar toda la información de los clientes en una base de datos accesible para todos los departamentos de la empresa. Esto permite mejorar la comunicación entre los distintos departamentos, comprender mejor las necesidades de los clientes y ofrecer soluciones con mayor rapidez. Los clientes también pueden beneficiarse de una mejor experiencia mediante el seguimiento

Nos comprometemos a dar una respuesta a su problema en menos de 7 días.

Ponte en contacto